Hallo Tom!

Tomturbo1958 hat geschrieben:Bin ganz Deiner Meinung, nur den Diesel komprimieren, das glaube ich Dir nicht! Weder in Prozenten noch in Promilbereichen. Flüssigkeiten komprimieren sollte nur dann möglich sein wenn es zu Dampfblasenbildung kommt und das sollten die Druckhalteventile verhindern!?

Das ist keine Glaubensfrage, das haben lt. Wiki John Canton 1761, Jacob Perkins 1820 und Hans Christian Oersted 1822 durch Messung nachgewiesen. Siehe Wikipedia

https://de.wikipedia.org/wiki/Kompressionsmodul oder die Leseprobe aus "Hydraulik: Grundlagen, Komponenten, Schaltungen, Ausgabe 3", S. 29 von Dieter Will und Norbert Gebhardt, Springer-Verlag:

https://play.google.com/books/reader?id=76EfBAAAQBAJ&hl=de&printsec=frontcover&source=gbs_atb&pg=GBS.PA22Auf Wiki ist der Kompressionsmodul für Öl mit ca. K = 1 GPa angegeben (Wasser: Ca. 2GPa). Die Berechnungsformel steht auch gleich dabei. Bedeutet, dass sich bei dp = 100bar Druckunterschied das Öl-Volumen V um die Differenz dV = -V * dp * 1/K = -V * 100bar * 1/1GPa = -V * (100 * 10^5Pa) / 10^9Pa = -V * 1/100 verändert, also um ca. 1% abnimmt. Also nix Promille (hoffentlich hab ich mich jetzt nicht verrechnet

)...

Tomturbo1958 hat geschrieben:Deshalb auch der Pumpenvordruck. Wäre die Flüssigkeitssäule kompressibel, käme es zu Kavidationserscheinungen!? Die von Dir beschriebene Druckwelle stößt gegen das Einspritzventil und öffnet dieses. Nachdem die Steuerkante des Pumpenkolben den Einspritzvorgang beendet, müßte sich der Diesel hinter der Einspritzdüse durch die Massenträgheit verdichten und es würde sich nach der Einspritzpumpe ein Vakuum bilden. Die Flüssigkeitssäule würde dann gegen das Druckhalteventil "schlagen"?

Das wird schon sehr theoretisch?

Du hast völlig recht, dass nach der Überdruckwelle beim Förderbeginn bei Förderende eine Unterdruckwelle durch das System wandert. Wenn der statische Vordruck, den die erste Welle aufgebaut hat, dabei bis Null aufgebraucht wird und noch Trägheit im Spiel ist, kommt es zur Kavitation: Die Flüssigkeitssäule reißt auseinander und es entstehen Blasen, die beim Diesel aufgrund seines Dampfdrucks mit Dieseldampf gefüllt sind. Ansonsten wären es Vakuumblasen. Wenn diese zusammenbrechen, also die beiden Enden der geteilten Flüssigkeitssäule wieder aufeinanderprallen, entstehen die hohen Druckspitzen, die sogar Schäden an Metallen hinterlassen können.

Die Druckhalteventile sollen vor allem verhindern, dass der Druck nach dem Einspritzen wieder fast auf Null fällt (Pumpeninnendruck unter 10bar bei hoher Drehzahl) und wieder kompressibel und unter Dehnung des Rohrvolumens ganz aufgebaut werden muss, wodurch es zu einer größeren Verminderung der Einspritzmenge käme.

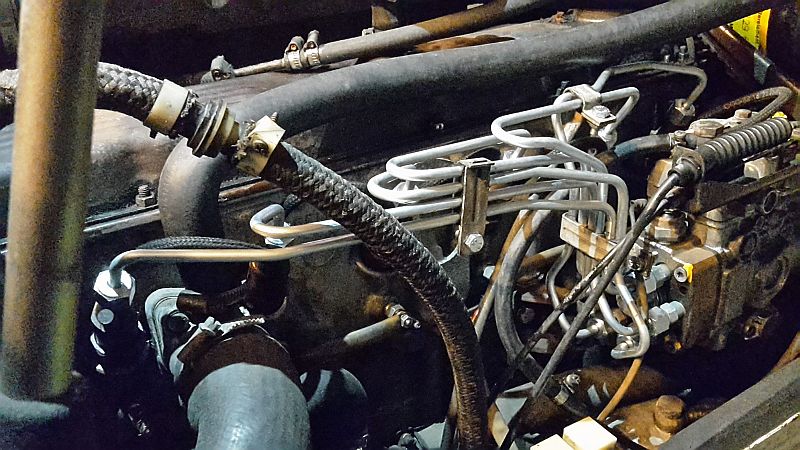

Dadurch, dass die Druckunterschiede geringer ausfallen, fällt auch die Unter- und darauf wieder Überdruckwelle geringer aus, die in der Leitung noch einige Male wie ein Echo hin- und herläuft und im Extremfall nochmals die Düse öffnen und zu einer unkontrollierten Nacheinspritzung führen könnte. Das Ventil und auch der Düsenstock ist so gestaltet, dass sie eine dämpfende Wirkung auf diese Wellen haben. Und die Klammern, die die Leitung mechanisch dämpfen, dämpfen indirekt auch die Druckschwingungen darin.

Tomturbo1958 hat geschrieben:Tatsache ist, man kann das An- und Abschwellen in den Einspritzleitungen mit der Fingerkuppe wahrnehmen und auch mit einer Zange recht gut "abgreifen" und den Förderbeginn anblitzen.

Das stimmt trotz des kleinen Durchmessers von 6mm und der relativ großen Wandstärke von mehr als 2mm. Dafür gibt es ja entsprechende Piezo-Aufnehmer (mit denen man auch die Drehzahl präzise messen kann, da kommt alle 2 Umdrehungen ein Impuls), siehe den Thread mit "Maschine"

http://www.lt-freunde.de/forum/viewtopic.php?f=99&p=101819.

Gruß,

Tiemo